汽车内饰主流的六大制造工艺(三)

日期:2019-05-28 14:54:06 / 人气:2467

一、模内转印(IMD)

1. 模内转印概念与应用

模内转印是一种在成型过程中与装饰同步进行的工艺。通过在成型过程中对塑料部件进行装饰,减少传统成型后的装饰、在线生产存货和附加的操作步骤,从而使生产成本大幅度降低。主要用于:仪表盘、空调面板、内饰件、车灯外壳、标志等

膜片的厚度一般为0.5mm,其组成结构如下图所示。膜片上的图案可以做成木纹、金属拉丝、铝质、碳纤维、高亮和亚光等各种不同效果。由于其上有PET层保护,膜片具有很好的耐刮擦性和耐腐蚀特性,而且其图案在产品长时间使用后也不会有任何损伤。

图 膜内转印的膜片结构

2. 成型工艺

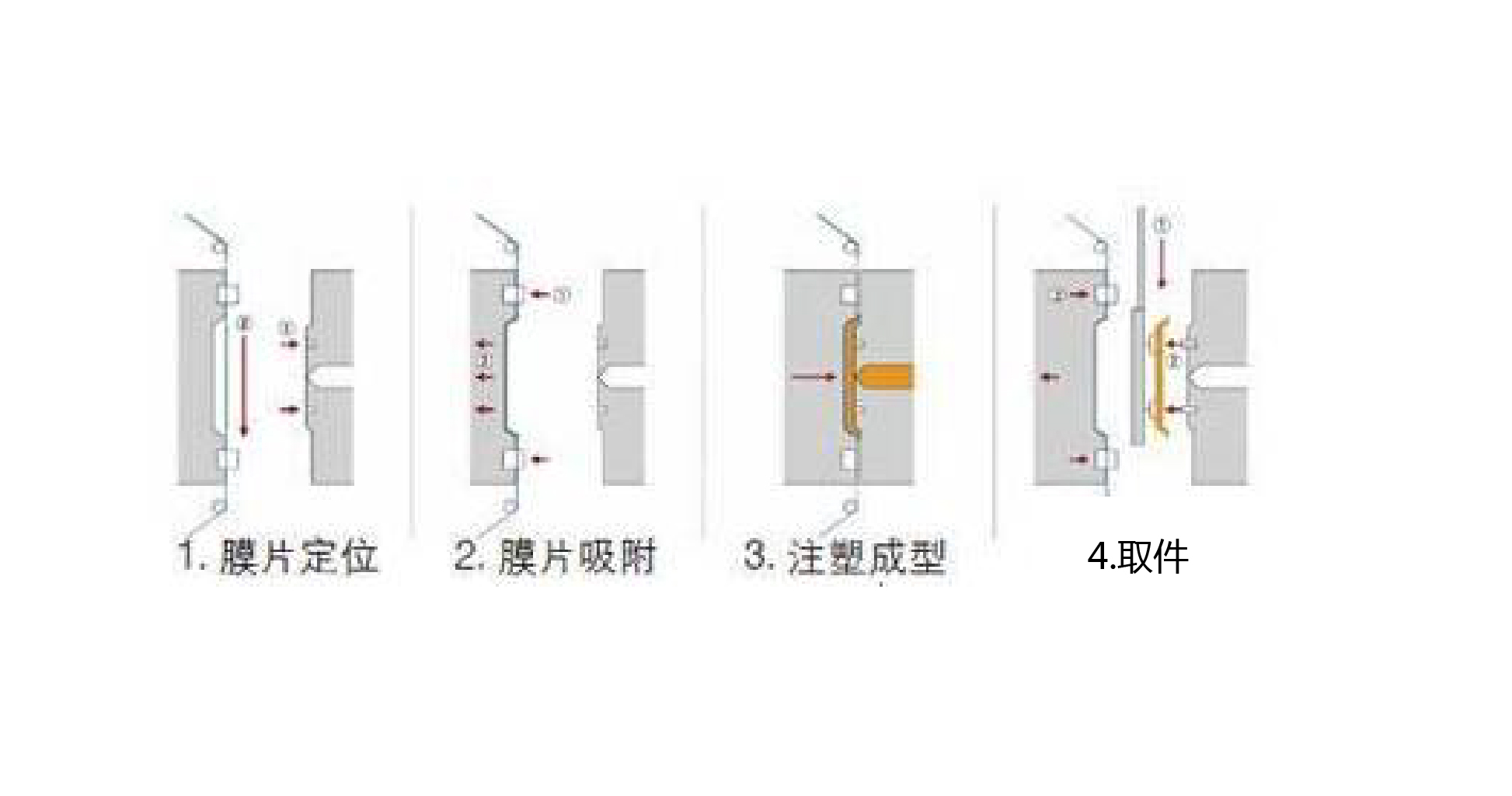

图 膜内转印的制作工艺流程

是指将事先设计有不同花纹的膜片在合模前吸附到注塑模具的型腔表面,再将熔融状态的塑胶(一般为PC ABS)注射到模具内,从而使膜片与塑胶融合为一体。

3. 优点与缺点

优点:

1)一体成型,制程简化,降低生产/库存成本及工时,缩短产品制造周期,提高生产效率;

2)各类可靠性测试均为业界最高水准,保证产品的稳定性及耐久性;

3)高自动化生产,保证高良品率稳定生产;

4)采用自动印刷及环保油墨,符合环保要求;

5)可作多色印刷,如木纹丶炭纤维丶金属色系等。产品表面纹理及坑纹可同时着色。针对透明的机构件上,可做出半透的效果。具有立体的质感。

6)表面硬化(Hard Coat)处理(可达3H的铅笔硬度)具有耐磨及兼具美观等特性。

缺点:

印刷图案层在产品的表面上,厚度只有几个微米,产品使用一段时间后很容易会将印刷图案层磨损掉,也易褪色,造成表面很不美观。另外新品开发周期长、开发费用高,图案颜色无法实现小批量灵活变化也是IMR工艺无法克服的弱点。

二、模内嵌膜(INS)

1. 模内嵌膜成型工艺原理

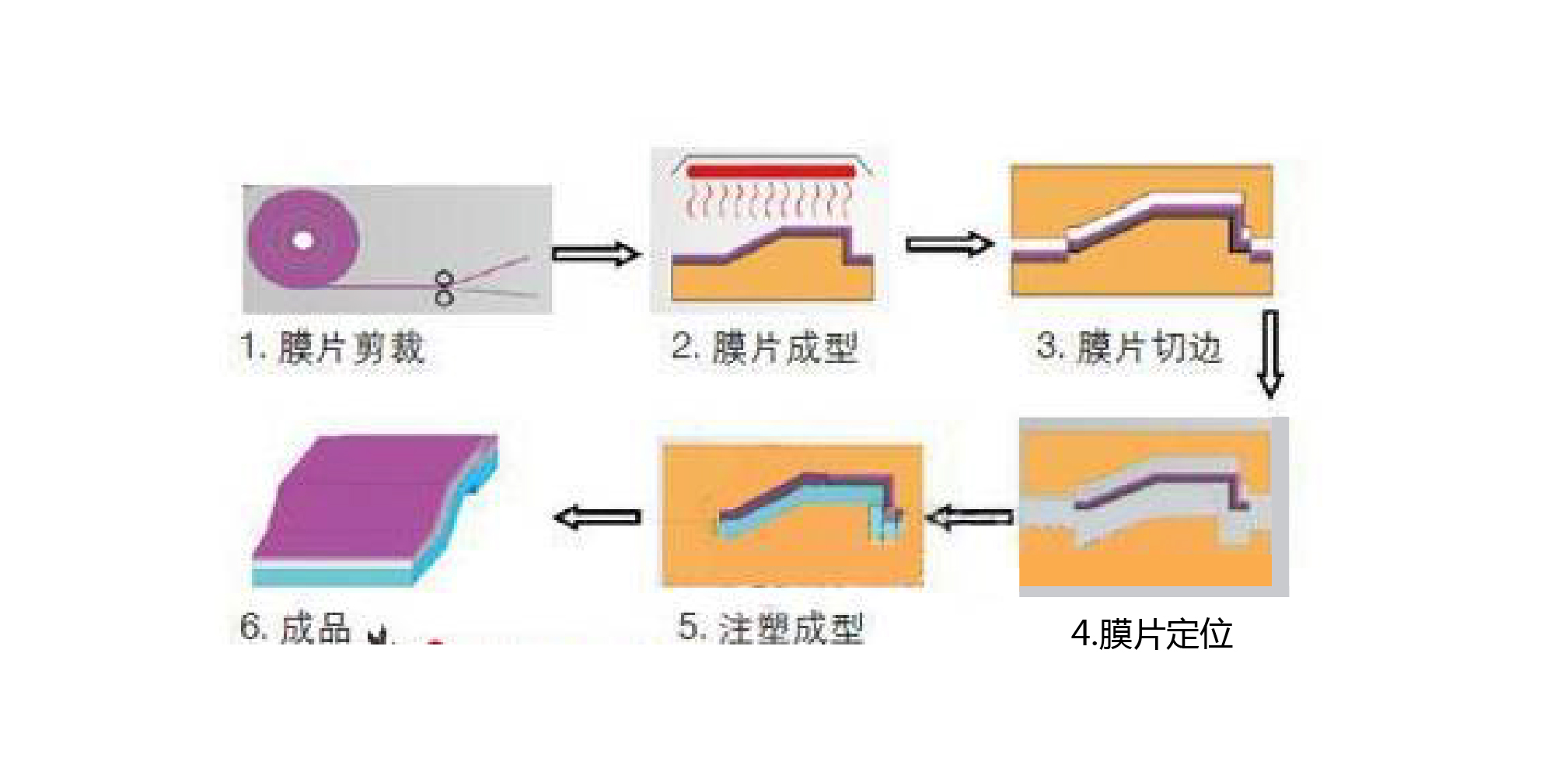

将膜片预先在成型模具中通过高压吸附形成产品外表面的形状,再经过裁边后放到产品的注塑模具中,然后与熔融状态的塑胶一起注塑成型。

图 模内嵌膜的制作工艺流程

2. 相比于模内转印的优势

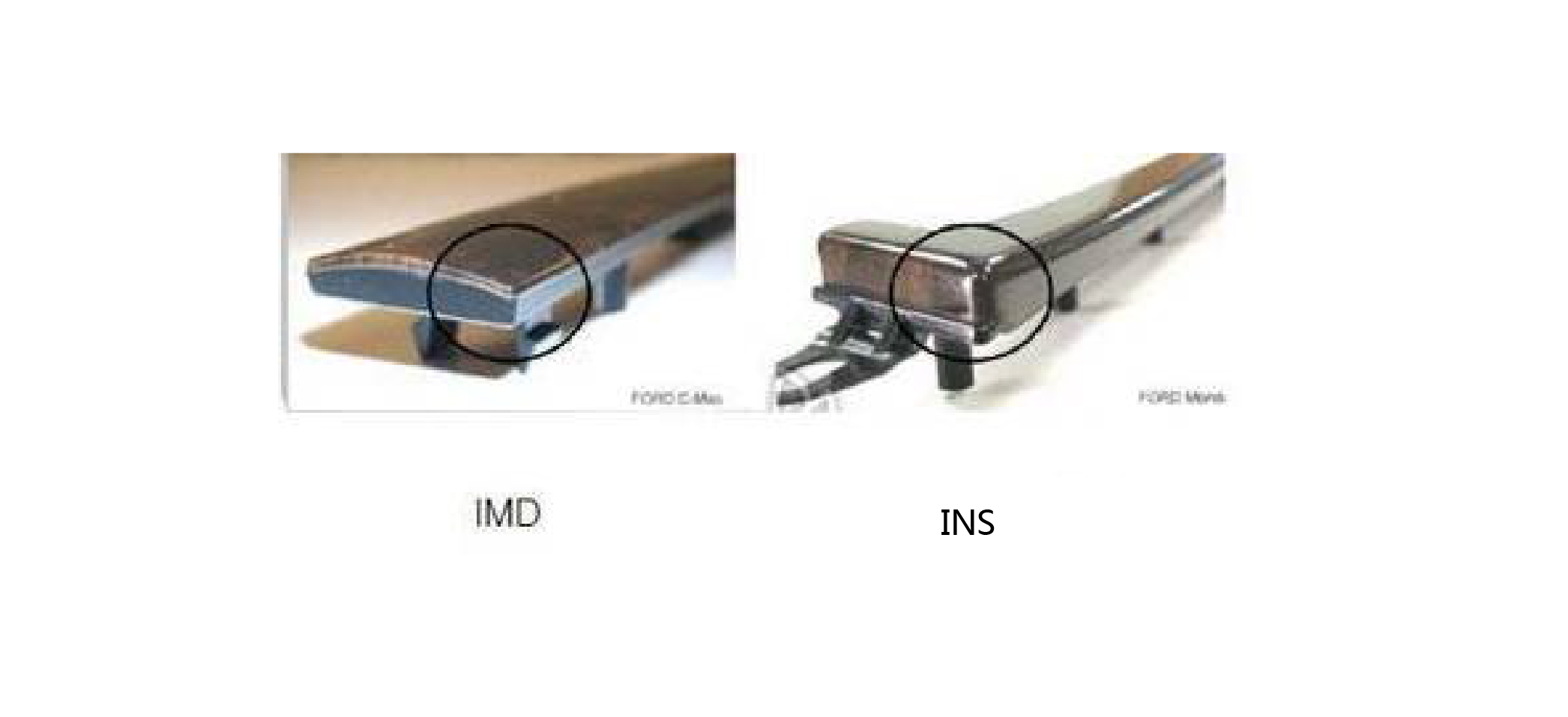

相对于IMD工艺,INS工艺最大的优势在于,可以生成更大的表面拉伸装饰。虽然增加了真空吸附和切割工装,工序较为复杂,且单件的生产成本更高,但是INS工艺省掉了膜片传送定位装置,可直接在普通的注塑机上使用。下图为两种工艺所能达到的不同表面效果对比。

模内转印及模内嵌膜技术的出现是汽车内、外饰颜色纹理设计方面的一个飞跃,它们完全突破了以往传统水转印工艺对产品颜色纹理的限制,只需要切换不同的膜片,就可以实现产品表面不同颜色纹理的搭配,满足不同客户群体的个性化需求。相比传统工艺,它们还极大地提升了生产效率,且工艺过程更加环保,产品也具有更高的耐腐蚀特性。

3. 模内嵌膜所用的膜片

模内嵌膜所用的膜片与模内转印有所不同的是,其表面不是PET而是PMMA薄膜,整体厚度也是0.5mm,相比PET膜层,PMMA薄膜具有更好的耐磨及耐候特性。如下图所示:

图 模内嵌膜厚度

目前,两种工艺所需的膜片还没有进行国产化,而国内主要有德国库尔兹、日本日写及韩国LG等几家公司通过进口代理的方式在国内销售。尽管如此,两种工艺在汽车零部件产品的生产以及应用已经逐渐在国内主流车型中得到普及。

ps:文中部分内容借鉴于网络,如有侵权,望告知,及时删除!

作者:qingqing1208

新闻资讯 News

- 昆山仁铨镭射圣诞节12-25

- 镭射水转印膜注意事项12-17

- 炫彩镭射水转印膜12-10

- 跟水有关的都是水转印技术吗?12-05

案例展示 Case

- 他跟昆山仁铨合作成功在体育用品...01-24

- “它”更换了水转印技术轻松拿下...01-04

- 环保轮毂镀膜带汽车镀膜技术进入...12-11